作者进行多日整理完成此文《Micro LED的巨量转移技术综述》,堪称平台单一技术分析的一大"巨著"。Fancy在汇整此文的过程中,收获颇多,受益匪浅,也望同样能给广大作者阅读收获。

该综述分为上中下三篇:

上篇讲述巨量转移技术概述及范德华力派;

中篇讲述巨量转移技术静电力派及磁力派;

下篇讲述巨量转移技术激光转印派,流体自组装派和卷对卷转印派。

在此致敬本文专栏作者 光同尘

引言

2000年,来自德克萨斯理工大学的江红星等人首次提出了MicroLED的概念,他们采用InGaN/GaN量子阱制得直径约12μm的MicroLED器件,并研究了其光电特性[1]。

LED作为一种发光器件,将其用作显示屏的像素,其技术逻辑是相当清晰的。

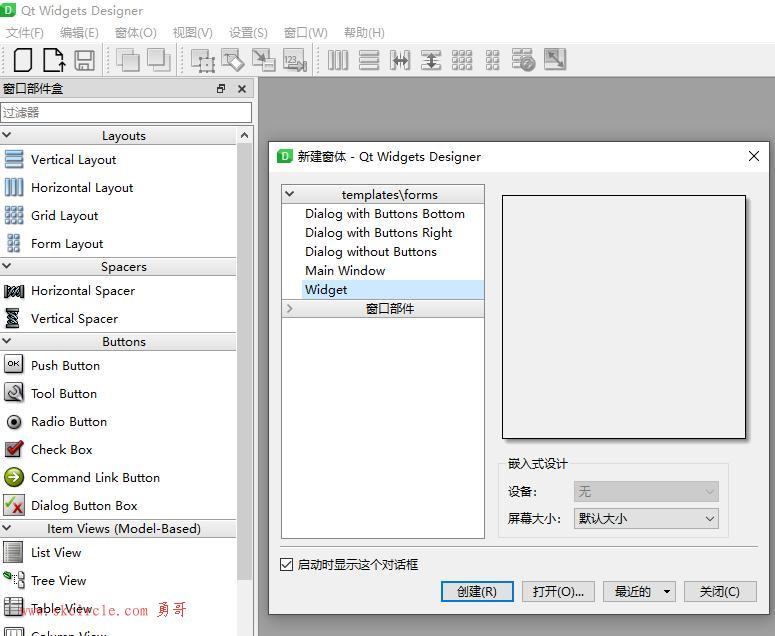

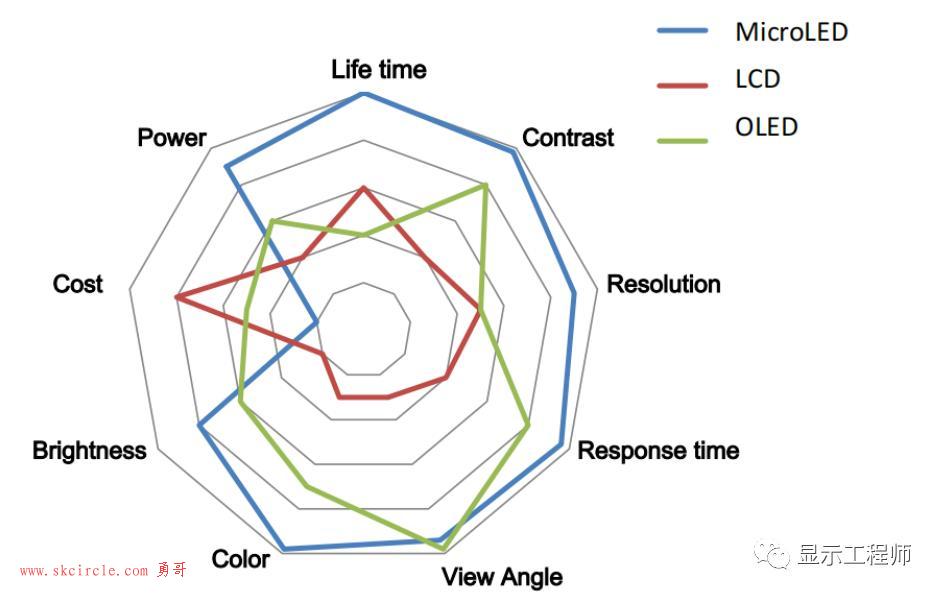

相比于已经大规模量产的LCD技术和OLED技术,MicroLED几乎在各个技术维度上都有着碾压般的性能优势:长寿命,高对比度,可实现高分辨率,响应速度快,更广的视角,丰富的色彩,超高的亮度和更低的功耗。

当然,就目前的发展状况来说,无论是从技术角度还是从成本控制角度来看,MicroLED都还不具备量产的条件。

从这个意义上来说,相比于MicroLED技术,LCD技术和OLED技术都不过是MicroLED无法实现量产而退而求其次的权宜方案。

▲MicroLED、LCD和OLED参数对比

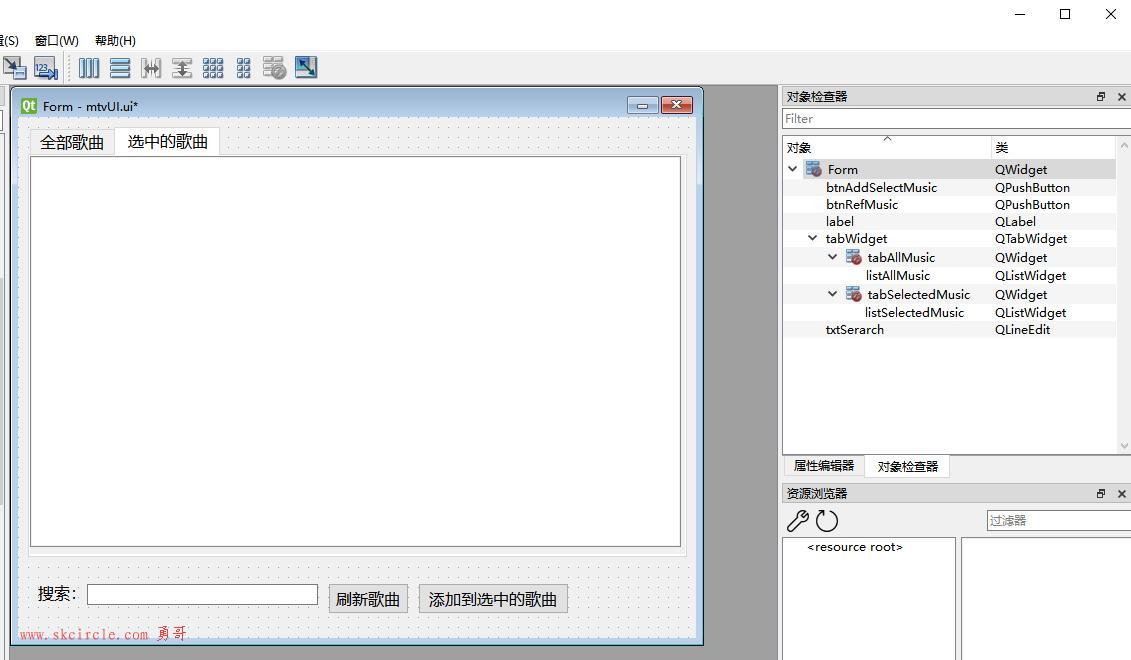

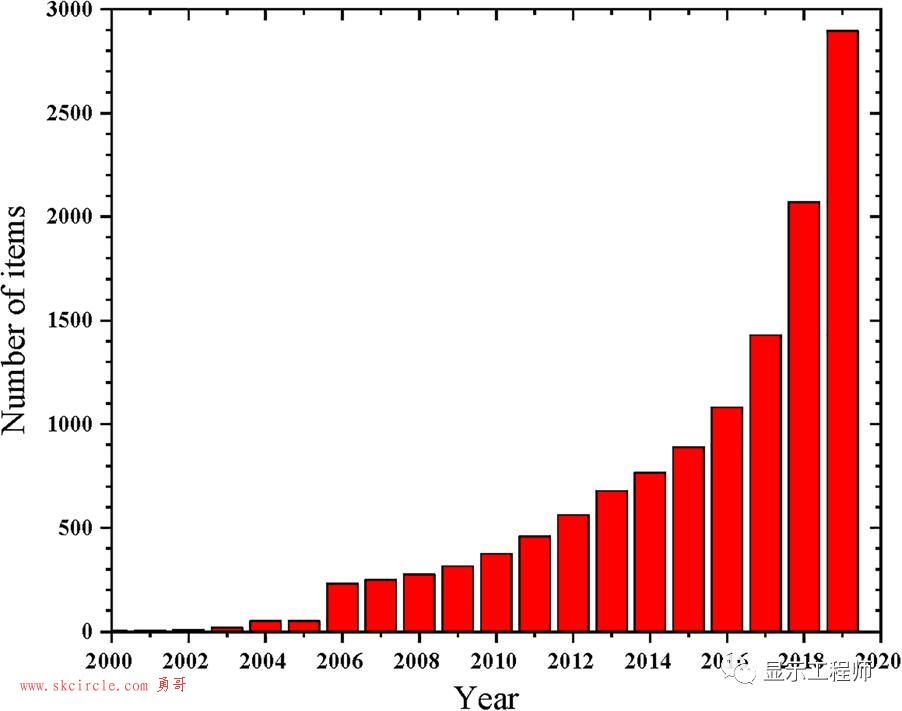

经过20多年的研究,MicroLED技术得到了学术界和产业界越来越多的关注。如下图表所示,为最近20年间谷歌学术中关于MicroLED方面的论文发表数量统计[2]。

特别是近几年来,MicroLED已经成为产业界研究的热点,越来越多的公司投入到这方面的研究,希望能在量产上取得突破,将这种所谓“终极显示技术”送到千千万万“打工人”的手中。

▲近20年关于MicroLED的论文统计[2]

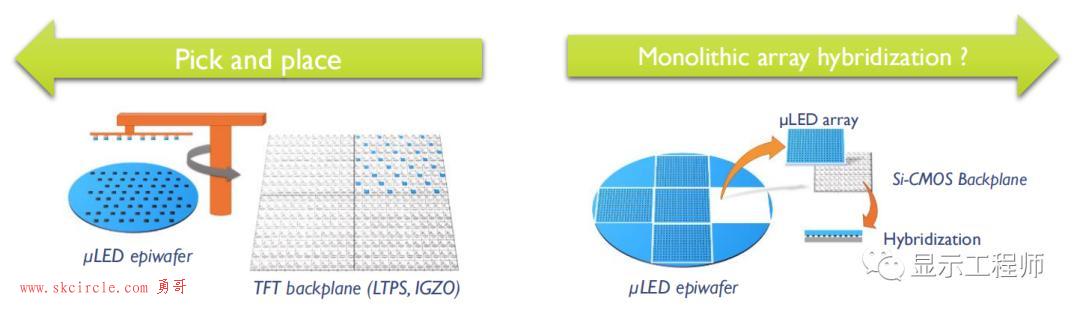

在这里要作一点技术上面的澄清,就是当我们谈到MicroLED技术的时候,根据MicroLED器件从外延片往驱动背板上转移的方式,严格意义上还有不同的细分技术方向。

一种是适合小屏显示的单片阵列的转移方式,

另外一种是可以实现大尺寸显示的巨量转移技术。

今天我们谈论的是采用巨量转移方式的MicroLED。

▲巨量转移与单片阵列转移(Source:Yole报告)

即便产业界热情高涨,学术界也在持续发力,但客观地说,要实现MicroLED的量产还是困难重重。

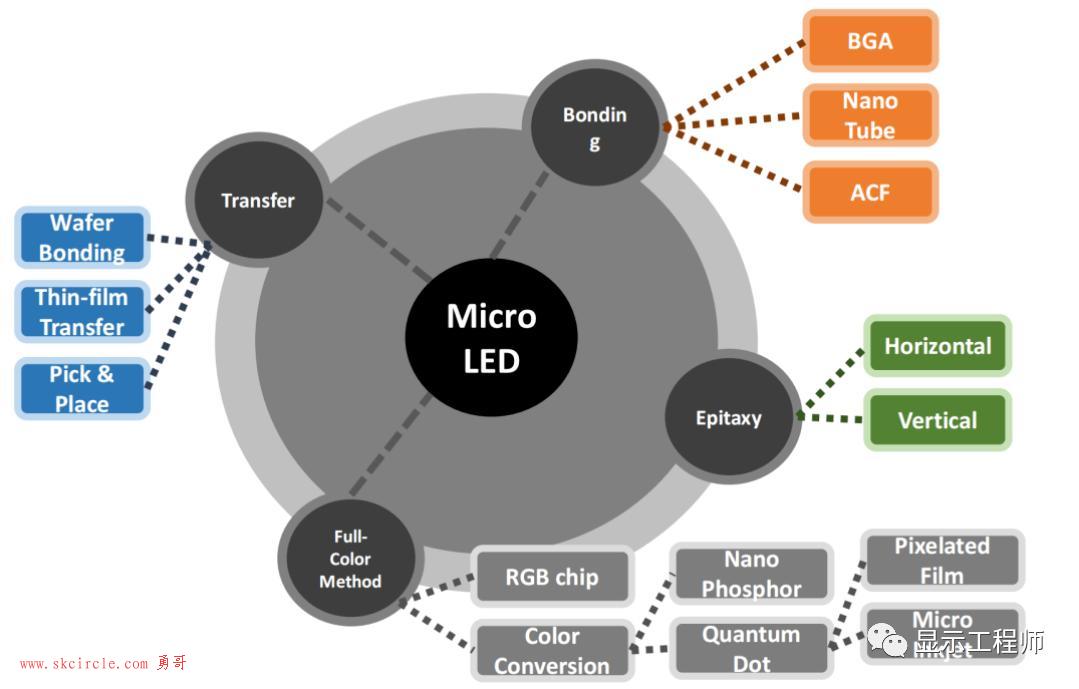

从技术角度上来讲,最主要的难点在于:缩微制程技术,巨量转移技术,全彩化技术,缺陷修复技术和键合技术等等[3]。

▲MicroLED涉及的技术

从产业链的角度来说,MicroLED技术与之前的平板显示技术存在着巨大的差异,在MicroLED的整个生产过程中,除了在各个工艺段持续推进技术攻关之外,还需要整个产业链进行密切地配合,这也是一个需要花费时间才能完成的工作。

今天,我们将专门说说MicroLED的技术最难的巨量转移技术。

与OLED显示技术不同,无机LED无法在玻璃或其他大尺寸衬底进行大面积的制作,因此需要在半导体衬底上进行制作,然后再转移到驱动背板上。

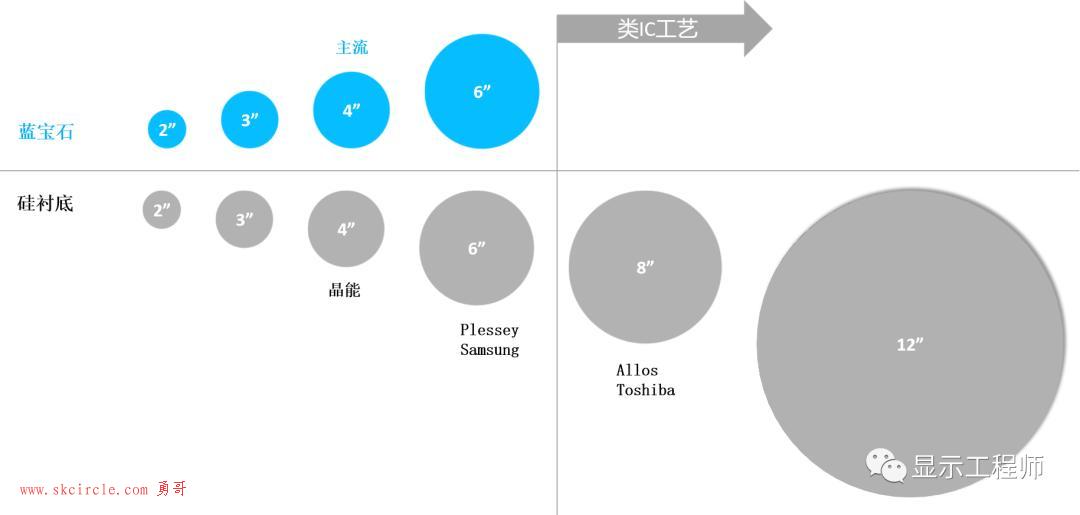

当前LED所采用的衬底一般为蓝宝石,但蓝宝石与外延层之间的晶格和热膨胀系数不匹配,当尺寸增大时会因为应力而造成弯曲(Bowing)。

而且蓝宝石衬底与目前大规模集成电路芯片不兼容,因此也有采用硅作为外延衬底的方案。[4,5]

Source:CASA报告

因此无论哪种衬底形式,LED在制作成应用成品时都或多或少需要进行转移动作。

传统的LED采用的Pick&Place的方法,既效率低下又很难进行高精度及小尺寸器件的转移,因此无法用于MicroLED的量产过程中。

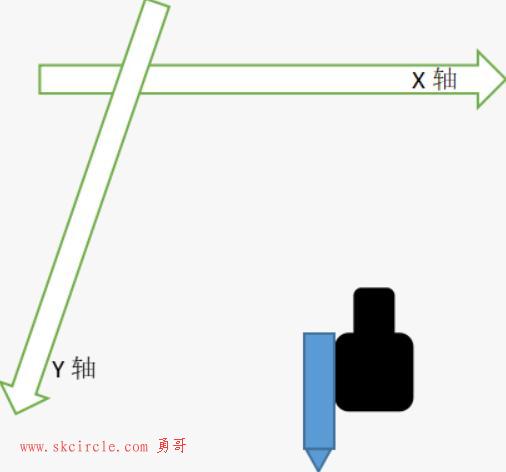

如下两张图片为常规的Pick&Place过程:

要完成MicroLED现实屏的制作,必须采用巨量转移技术,即一次能够转移大量的器件到驱动基板上,在保持巨量转移的基础上,还必须同时保证转移的精度,良率及工艺的可靠性等。

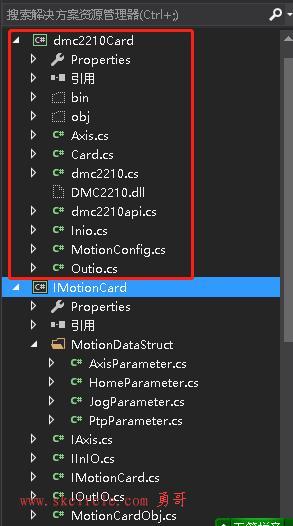

目前在产业界和学术界,MicroLED巨量技术有好几种并行技术流派,根据转移过程中的作用力或具体的转移方式,大致可以分为:

范德华力派,静电力派,磁力派,激光转印派,流体自组装派和卷对卷转印派。

在这些流派的竞争中,目前还很难说哪一种巨量转移方式会赢得最终的胜利,每一个技术流派也都没有形成统一的标准。

在有些技术方案中,不同的流派也有重合的部分。

今天我们就一起来对这些巨量转移的技术流派进行一个总体的了解。

“范德华力派”指巨量转移过程中,在MicroLED拾取和放置过程中采用了范德华力【即分子间作用力】的这一个技术派别。

▲范德华力巨量转移

XDC公司(X Display Cooperation)是范德华力派在产业界的代表。

这是一家于2019年从X-Celeprint公司剥离出来的新公司,在爱尔兰的科克和美国的北卡罗来纳州都设有分支机构。

下图为XDC的技术传承图,其核心技术被称为μTP技术,即微转印(Micro-Transfer Printing)技术,这个技术由来自伊利诺伊斯大学的Rogers教授团队于2003-2006年发明[6]。

▲X dispaly的历史传承

μTP技术的核心是采用弹性印章来转移MicroLED器件。

根据目前的资料,这里的弹性印章的材料一般指聚二甲基硅氧烷,英文简称为PDMS。

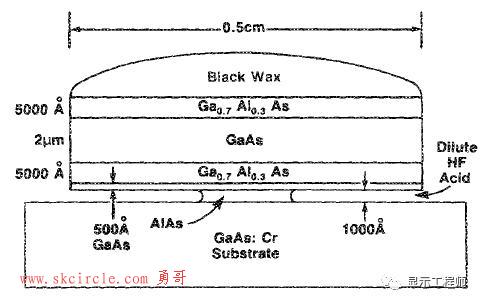

1987年,Yablonovitch报道了一种采用黑蜡(Black Wax)来剥离外延膜层的方法[7],如下图所示,

▲ELO过程

Ga0.7Al0.3As/GaAs/Ga0.7Al0.3As外延层生长在GaAs基底上,外延层和基底间有一层约100nm厚的AlAs薄膜作为释放层,这一层在HF溶液中被刻蚀,而上层的外延层与黑蜡接触,通过黑蜡与外延层之间的分子间作用力,可以将外延层从基底上分离。

这个技术称为Epitaxial Lift-off(ELO)。

X-Celeprint公司在其报告中提到这种技术,称这种技术可以被看成μTP技术的前身。

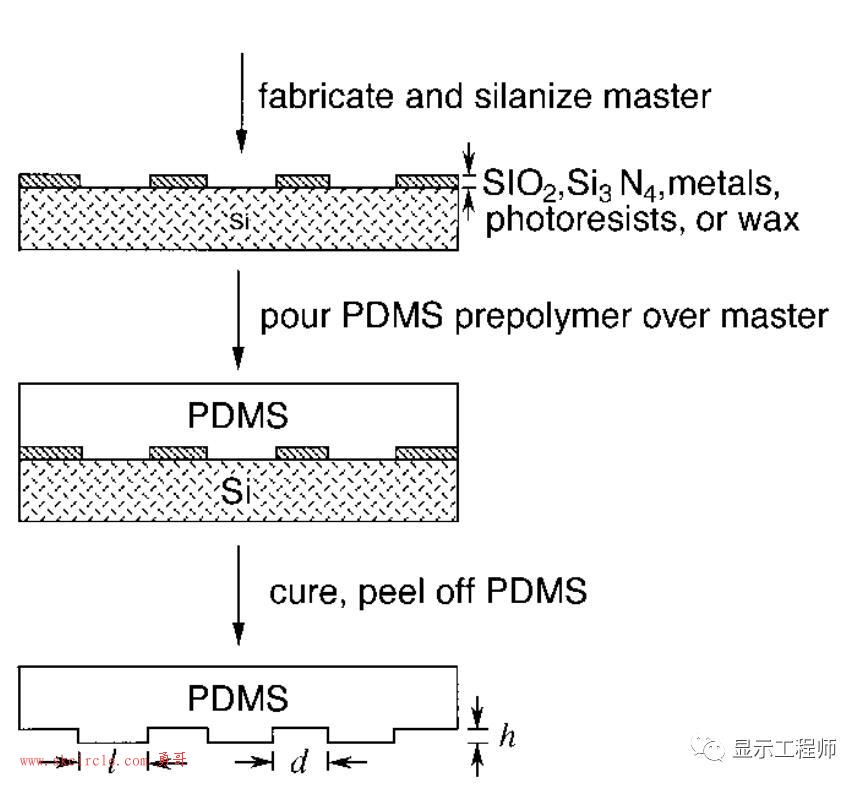

另一个被看作μTP的前身技术是软光刻技术(Soft Lithography),

1998年,Younan Xia和George M. Whitesides在他们关于Soft Lithography的综述文章中,介绍了采用PDMS进行制模并应用于软光刻技术[8]。

文章中提到,在PDMS制模过程中,首先通过光刻等方式在基底上制作图形,然后通过涂布PDMS材料并固化,最后脱模形成PDMS弹性印章。

▲软光刻制作PDMS弹性印章

Rogers团队在2005年发表的一篇文章中[9],也介绍了PDMS弹性印章在软光刻中的应用,并研究了印章的顶部坍塌(roof collapse)机制及对软光刻工艺的影响。

因此,在Rogers团队后续对μTP技术的开发中,沿用来自于前期在软光刻中的技术沉淀也是顺理成章的事情。

2005年,Rogers团队报道了对硅薄膜晶体管进行大面积、选择性转移的技术[10,11],

2006年和2007年,他们团队进一步研究了采用范德华力进行巨量转移的动力学机制[12,13]。

根据后续的一些文献报道,我们来看一看Rogers团队是如何通过范德华力来实现巨量转移的。

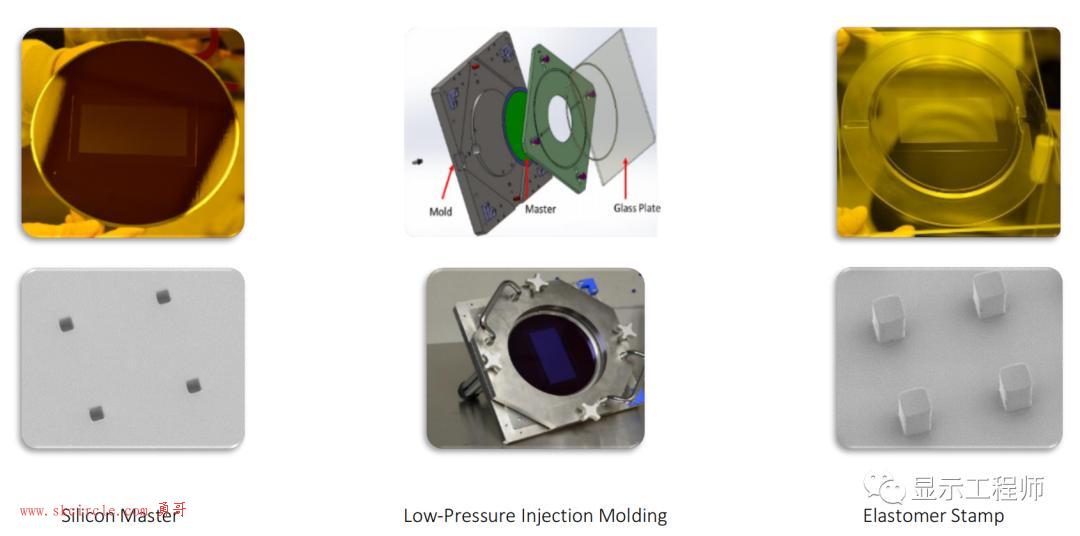

■ 要实现巨量转移,首先需要制备PDMS弹性印章转印头。

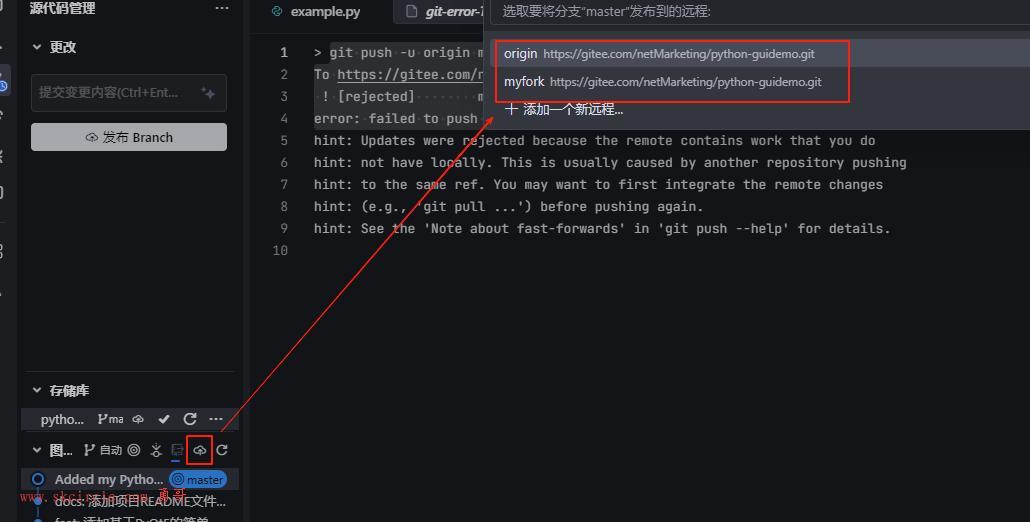

X-Celeprint在2018年的SID上介绍了他们一整套巨量转移方案,其中PDMS弹性印章采用如下的方法制备:

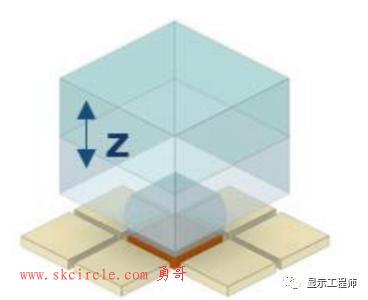

首先在硅基底上面刻蚀出小孔,小孔的尺寸与需要转移的器件对应 然后以硅基底为模板,在硅基底和玻璃基底之间加入PDMS材料,并低压挤压注模 将PDMS与硅基底分离,形成弹性印章转移头 采用这种技术制得的弹性印章转移头具有如下一些特点: 1,PDMS材料在Z轴上具有柔性,因此即使因为工艺原因造成不同区域转移头在z轴上有一些偏差,也可以在下压过程中保证每一个微器件的转移,保证转移的良率。 2,采用光刻技术在硅基底上制备模板,可以保证器件的位置精度。并且采用玻璃这种透明材料作为转移头的载体,方便在转移过程中进行光学对位,保证器件转移的精准度。 3,这种转移方式较为简单,成本低廉,PDMS转移头可以反复使用,可以实现大规模及高速的转移。

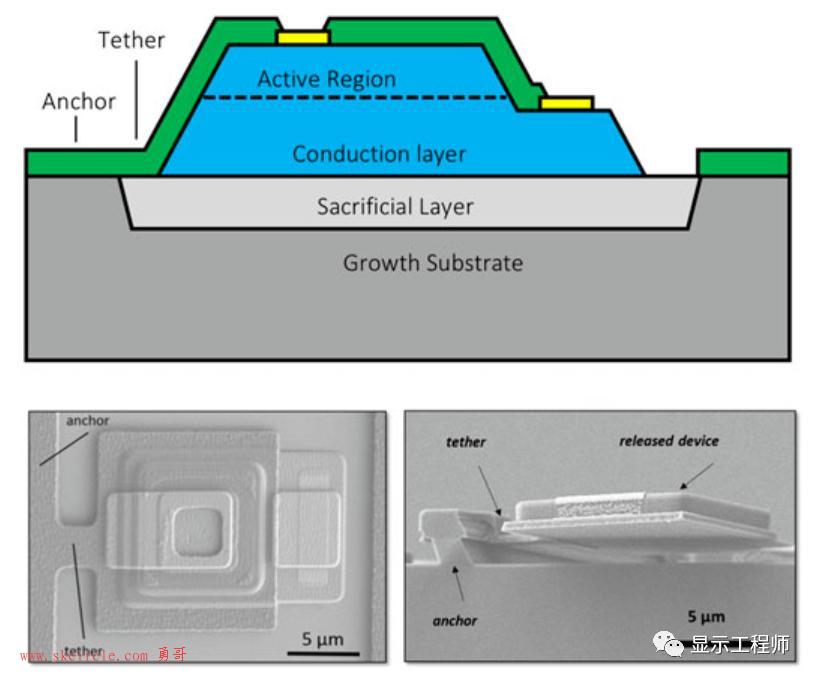

■ 其次是对于可转移器件的制备。

我们知道范德华力并不是一种强作用力,而通常在外延基底上生长的LED器件,其与基底之间是通过强化学键结合在一起的,因此很难通过范德华力来对器件直接进行拾取。

对于这种情况,要想用弹性印章来转移器件,需要对外延片上的器件结构进行弱化。

在Rogers团队的报道中,他们采用了如下的方法来实现在外延衬底上制作可以进行转移的器件。

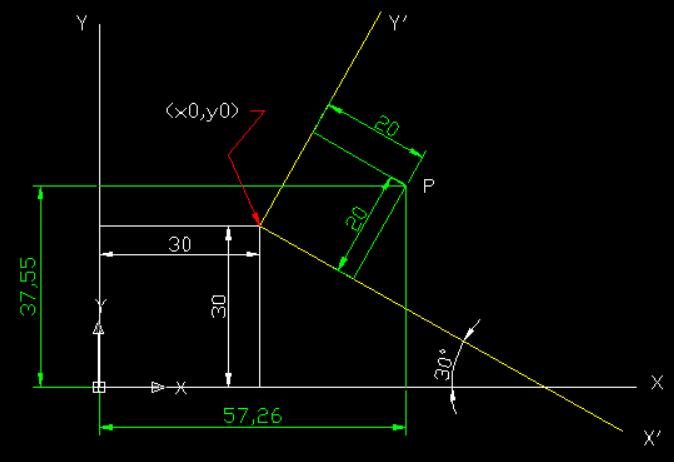

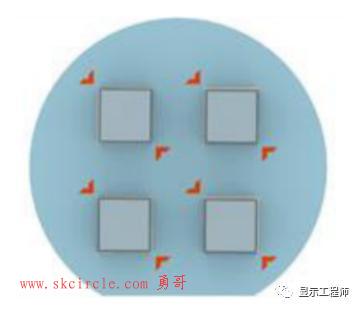

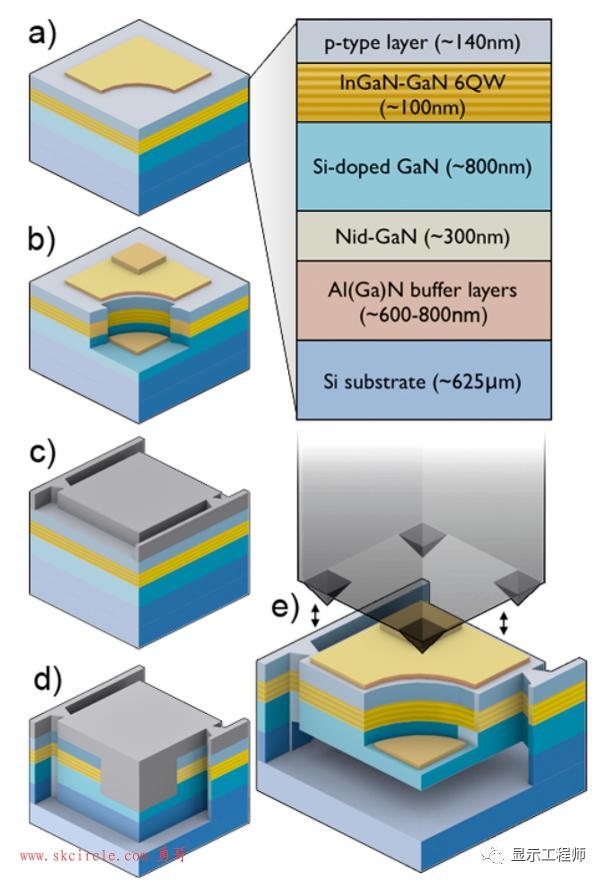

下图为来自X-Celeprint公司的R.S.Cok等人在2017年SID上的文章中展示的采用μTP技术转移的MicroLED器件结构[14]。

▲转移器件结构

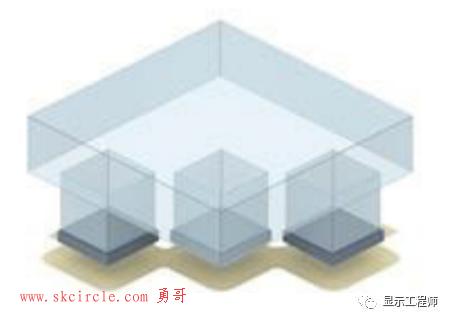

可以看出,在制作MicroLED器件的时候,首先在衬底上有一层牺牲层(sacrifical layer),然后在牺牲层上制作MicroLED器件,在完成器件制作后通过刻蚀将下层的牺牲层去除,

MicroLED器件只通过设计好的锚点(Anchor)和栓链(Tether)固定在基板上,器件下为悬空的状态。

在他们的文章中也提到,这一层牺牲层,可以是具有各向异性刻蚀的硅衬底,也可以是通过后续可以刻蚀移除的缓冲层。

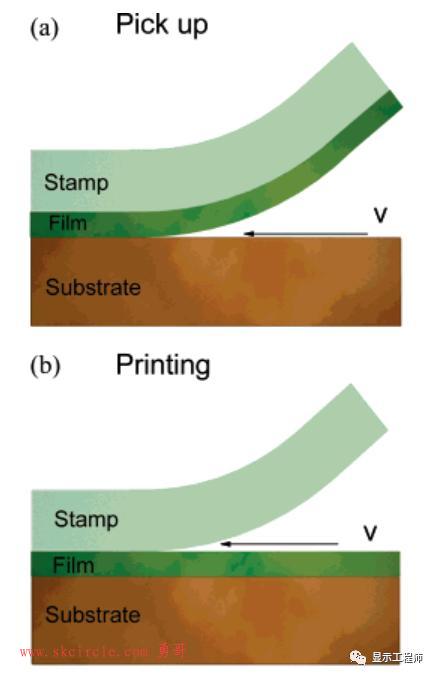

▲器件的拾取与打印

如图所示采用PDMS弹性印章,既要在源基板上拾取MicroLED,又要将MicroLED器件释放到驱动基板上,这两个过程一定存在着不同的机理。

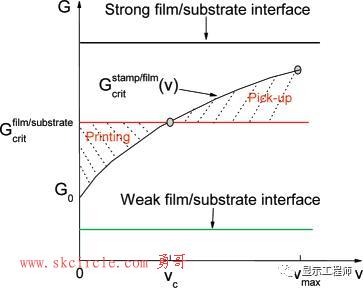

Rogers团队对转印过程中动力学机理进行了系统的研究[13],如下图所示,器件与基板之间的作用力存在着一个临界值,

当弹性印章与器件之间的吸附力G(stamp/film)大于器件与衬底的作用力G(film/substrate)时,器件可以脱离衬底,被弹性印章拾取。

相反,当弹性印章与器件之间的吸附力G(stamp/film)小于器件与衬底的作用力G(film/substrate)时,则衬底上的器件不会被弹性印章拾取。

▲弹性印章转移机理

但如果器件已经在弹性印章上,需要将其转移到目标基板上时,则需要G(stamp/film)小于G(film/substrate)。

研究表明,弹性印章与器件之间的作用力与转移头移动的速度有关:

当速度较低的时候,弹性印章与器件之间的吸附力较小,当速度较高时,弹性印章与器件之间的吸附力较大。

因此,在拾取过程,转移头要保持一个较高的速度。

而在将MicroLED器件放置到目标基板上的过程中,需要保持一个较低的转移速度。

除了速度之外,转移过程中温度也对粘附力有着重要的影响:

一般在转移的过程中,采用一个较低的温度,

而在放置的过程中,采用一个较高的温度。

如前面所描述,弹性印章的制作和转移速度的控制在转移过程中至关重要,

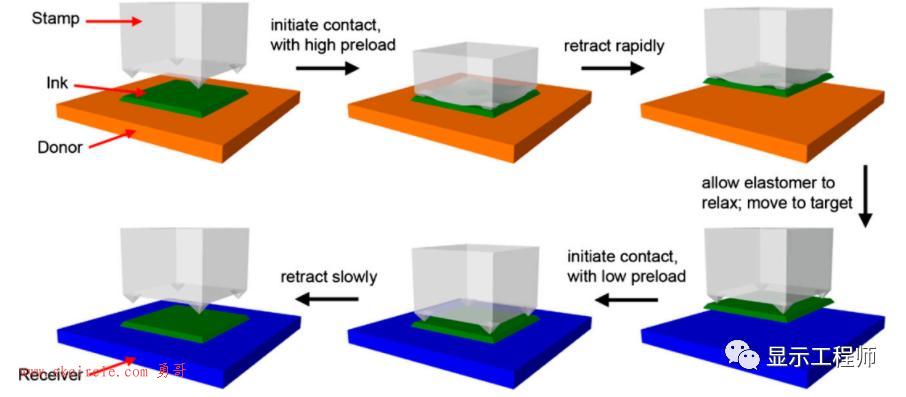

在Kim等人的一篇文章中谈到了PDMS转移头及转移的一些细节,如下图所示[15]。

▲弹性印章头细节

可以看出,在Kim的方案中,弹性印章并不是一个平面,而是有四个突出的尖端。

当其接触器件并施加一定的作用力时,印章的底部平面会与器件接触,这称为顶部塌陷(roof collapse),此时快速地移动转移头可以将器件拾取。

当器件位于弹性印章之上时,此时保持一段时间,弹性印章上的尖端部分将会恢复形变,此时只有尖端的顶部与器件接触,所以此时印章与器件之间的作用力较小。

然后将其与目标基板接触并缓慢离开,器件将被成功转移到目标基板上。

如下的视频展示了这个过程:

▲转移过程细节

■ 在采用范德华力巨量转移流派中,有一点细节在文献中很少涉及到,但有必要提出让大家予以关注:

那就是在往目标基板上转移的过程中,目标基板本身也需要和器件有一定的作用力,这个作用力需要大于弹性印章与器件在转移过程中的作用力。

要实现这一点,可以通过某种方式增加目标基板表面的吸附力,

比如应用一层具有黏附力的材料,或者利用bonding材料的毛细作用等等,

如下图就是在目标基板上涂上了一层DVS-BCB材料[16]。

▲DVS-BCB材料的使用

M. D. Dawson团队也在范德华力巨量转移也进行了深入的研究,这里也对他们的工作作一个简要的介绍。

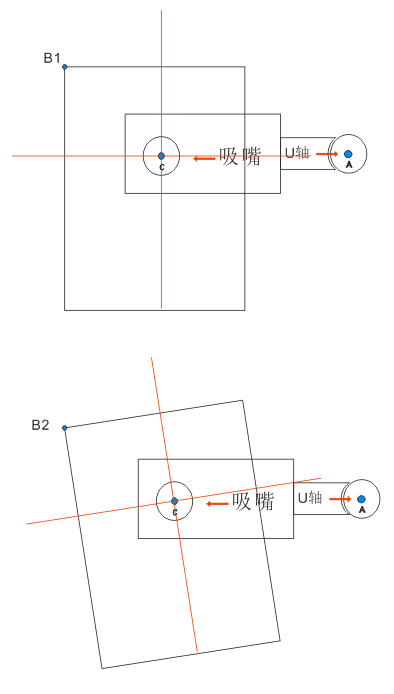

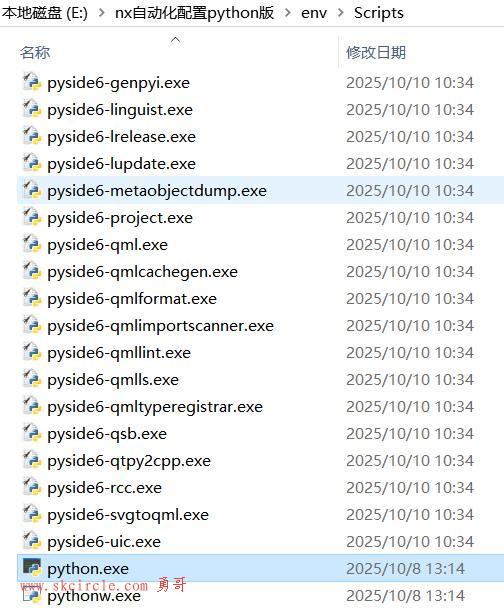

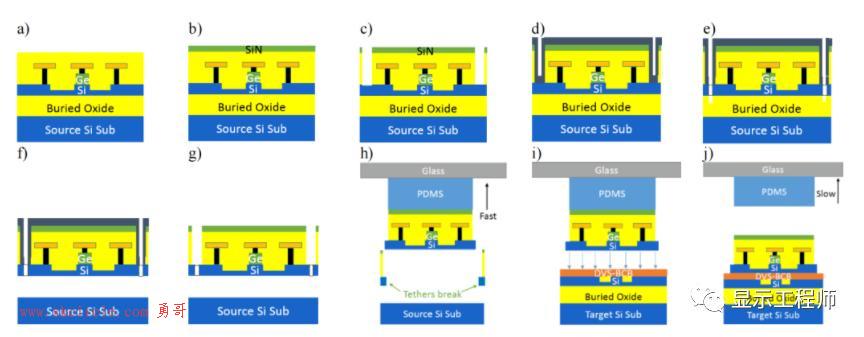

■ 首先,Dawson团队介绍了他们一种在硅衬底上制造可转移器件的方法[17],如下图所示,在对器件下层的牺牲层刻蚀过程中,利用了硅片的各向异性刻蚀。

采用如下的步骤:

▲MicroLED 器件制作

沉积Ni/Au电极并图形化 干刻通孔将下层n-GaN暴露出来,然后沉积Ti/Au电极并图形化(ICP刻蚀) 沉积SiO2,并干刻形成刻蚀mask(1um SiO2) 深沟刻蚀外延层到硅基底并过刻,形成硅side wall(RIE) 底层Si各向异性刻蚀,(111)面刻蚀速度低,(110)面刻蚀速度快,使器件仅仅通过两个Anchor连接(KOH, 80℃)

■ 在转移的过程中,Dawson团队介绍了通过在目标基板上制作与器件匹配的图形来增加作用的方案[18],也介绍了通过毛细作用增加器件与目标基板的作用力的方案[19]。

这些方案都包含了大量的技术细节,并且也需要根据整个巨量转移的方案进行合理的设计,感兴趣的可以去阅读相关的文献。

采用牺牲层或各向异性刻蚀来得到弱化结构的器件,这种方法增加了制程的复杂程度。

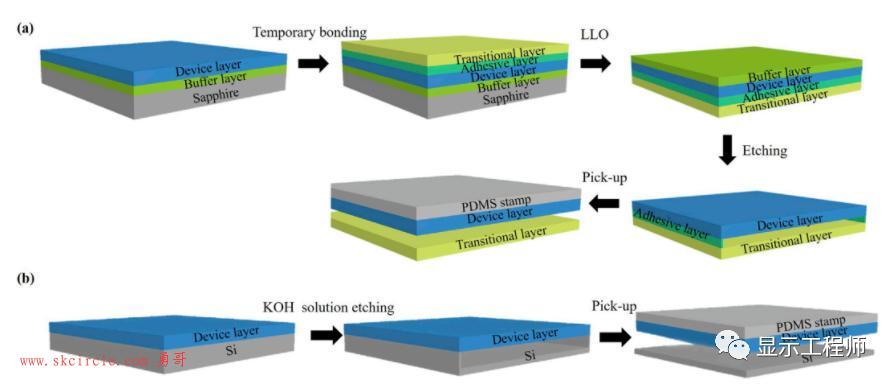

目前在业界也有采用另外一种方法来进行转印,这种方法可以免于在器件制造的时候对器件结构进行弱化。

这种具体工艺步骤如下图所示:

▲LLO方案

这种方法首先采用LLO(Laser Lift-Off)将外延层整体转移到一个中间基板,

然后在中间基板上进行器件制作,

制作好的器件通过PDMS弹性印章转移到目标基板上。

因为中间基板和器件之间的作用力可以通过一定的方式设计得较弱,因此可以通过弹性印章直接进转移[20]。 这种方案首先采用了激光剥离制程,这个制程目前在平板或半导体产业中较为常见。 而整体工艺步骤也更加简单,可能在工业界是一个比较关注的方法。 以上是关于范德华力派的研究进展,作为当前主流方案,其实际应用在业界产业化进展也较多。 但是范德华力派的也有一些缺点: 一旦印章制作完成,就无法选择性转移符合要求的microLED芯片,因此可能导致将不良的器件转移到目标基板上,增加修复的难度。 拾取和放置的范德华力为不同的速度区间,需要仔细调制,且需保证面内均一性。 大部分的方案中必须弱化转移器件结构,因此增加工艺复杂程度。 PDMS与衬底热膨胀系数不同,可能导致转移后位置存在误差。 上篇内容完。 请大家继续关注平台更新中篇及下篇。 本文参考文献: [1] S. X. Jin, J. Li, J. Z. Li, J. Y. Lin and H. X. Jiang, "GaN Microdisk Light Emitting Diodes," Appl. Phys. Lett. 76, 631 (2000) [2] Lin, J. Y.; Jiang, H. X. (2020): Development of microLED. , Appl. Phys. Lett. 116 (10), p. 100502. [3] 陈跃,徐文博,邹军,等.Micro LED研究进展综述[J].中国照明电器.2020,(2).10~17,21. [4] Amour, E.; Lu, F.; Belousov, M.; Lee, D.; Quinn, W. LED growth compatibility between 2”, 4” and 6” sapphire. Semicond. Today 2009, 4, 82–86. 23. [5] Lu, F.; Lee, D.; Byrnes, D.; Armour, E.; Quinn, W. Blue LED growth from 2 inch to 8 inch. Sci. China Technol. Sci. 2011, 54, 33–37. [6] Chris Bower, Micro-Transfer-Printing (µTP):Technology Overview, IEEE CPMT Orange County Chapter Meeting, 2014 [7] Eli Yablonovitch, T. Gmitter, J. P. Harbison, and R. Bhat, Extreme selectivity in the liftoff of epitaxial GaAs films, Appl. Phys. Lett. 51, 2222 (1987) [8] Y. Xia and G. M. Whitesides. 1998. “Soft Lithography.” Angew. Chem. Int. Ed. Engl., 37, Pp. 550-575. [9] Huang, Yonggang Y.; Zhou, Weixing; Hsia, K. J.; Menard, Etienne; Park, Jang-Ung; Rogers, John A.; Alleyne, Andrew G. (2005): Stamp collapse in soft lithography. In Langmuir : the ACS journal of surfaces and colloids 21 (17), pp. 8058–8068. [10] Lee, K. J.; Motala, M. J.; Meitl, M. A.; Childs, W. R.; Menard, E.; Shim, A. K. et al. (2005): Large-Area, Selective Transfer of Microstructured Silicon: A Printing- Based Approach to High-Performance Thin-Film Transistors Supported on Flexible Substrates. In Adv. Mater. 17 (19), pp. 2332–2336. [11] Menard, E.; Nuzzo, R. G.; Rogers, J. A. (2005): Bendable single crystal silicon thin film transistors formed by printing on plastic substrates. In Appl. Phys. Lett. 86 (9), p. 93507. [12] Meitl, Matthew A.; Zhu, Zheng-Tao; Kumar, Vipan; Lee, Keon Jae; Feng, Xue; Huang, Yonggang Y. et al. (2006): Transfer printing by kinetic control of adhesion to an elastomeric stamp. In Nature Mater 5 (1), pp. 33–38. [13] Feng, Xue; Meitl, Matthew A.; Bowen, Audrey M.; Huang, Yonggang; Nuzzo, Ralph G.; Rogers, John A. (2007): Competing fracture in kinetically controlled transfer printing. In Langmuir : the ACS journal of surfaces and colloids 23 (25), pp. 12555–12560. [14] Cok, Ronald S.; Meitl, Matthew; Rotzoll, Robert; Melnik, George; Fecioru, Alin; Trindade, Antonio Jose et al. (2017): Inorganic light-emitting diode displays using micro-transfer printing. In Jnl Soc Info Display 25 (10), pp. 589–609. [15] Kim, Seok; Wu, Jian; Carlson, Andrew; Jin, Sung Hun; Kovalsky, Anton; Glass, Paul et al. (2010): Microstructured elastomeric surfaces with reversible adhesion and examples of their use in deterministic assembly by transfer printing. In Proceedings of the National Academy of Sciences of the United States of America 107 (40), pp. 17095–17100. [16] N. Ye, G. Muliuk, J. Zhang, A. Abbasi, A. J. Trindade, C. Bower, D. V. Thourhout, and G. Roelkens, “Transfer print integration of waveguide-coupled germanium photodiodes onto passive silicon photonic ICs,” J. Light. Technol. 36, 1249–1254 (2018). [17] Trindade, A. J.; Guilhabert, B.; Massoubre, D.; Zhu, D.; Laurand, N.; Gu, E. et al. (2013): Nanoscale-accuracy transfer printing of ultra-thin AlInGaN light-emitting diodes onto mechanically flexible substrates. In Appl. Phys. Lett. 103 (25), p. 253302. [18] McPhillimy, John; Guilhabert, Benoit; Klitis, Charalambos; Dawson, Martin D.; Sorel, Marc; Strain, Michael J. (2018): High accuracy transfer printing of single-mode membrane silicon photonic devices. In Optics express 26 (13), pp. 16679–16688. [19] Trindade, A. J.; Guilhabert, B.; Xie, E. Y.; Ferreira, R.; McKendry, J. J. D.; Zhu, D. et al. (2015): Heterogeneous integration of gallium nitride light-emitting diodes on diamond and silica by transfer printing. In Optics express 23 (7), pp. 9329–9338. [20] H.K. Cho, S.-K. Kim, D.K. Bae, B.-C. Kang, J.S. Lee, Y.-H. Lee, Laser liftoff GaN thin-fifilm photonic crystal GaN-based light-emitting diodes, IEEE Photon. Technol.Lett. 20 (2008) 2096–2098.

少有人走的路

少有人走的路