接上篇。本篇讨论下面的话题:

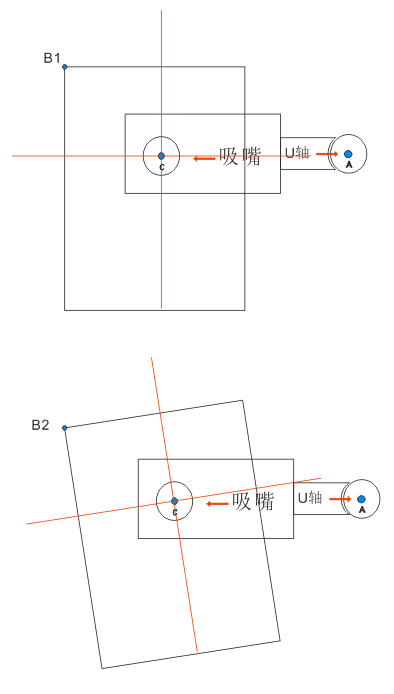

二是绕着特征点旋转,验证特征点的像素偏差,或者是转换后的机械坐标的偏差。

三是做放料测试,验证实际的放料精度

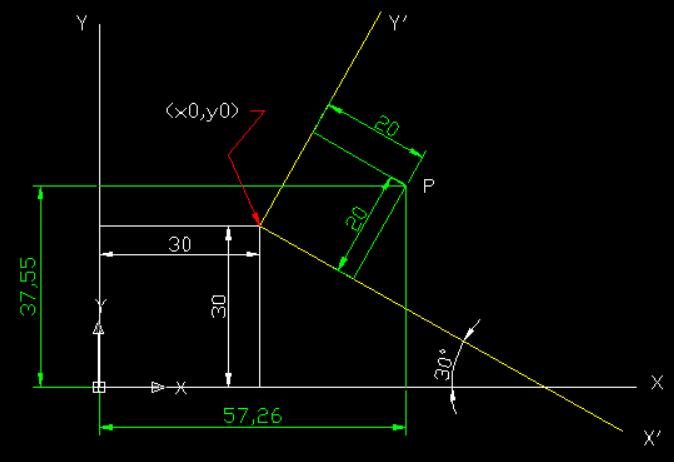

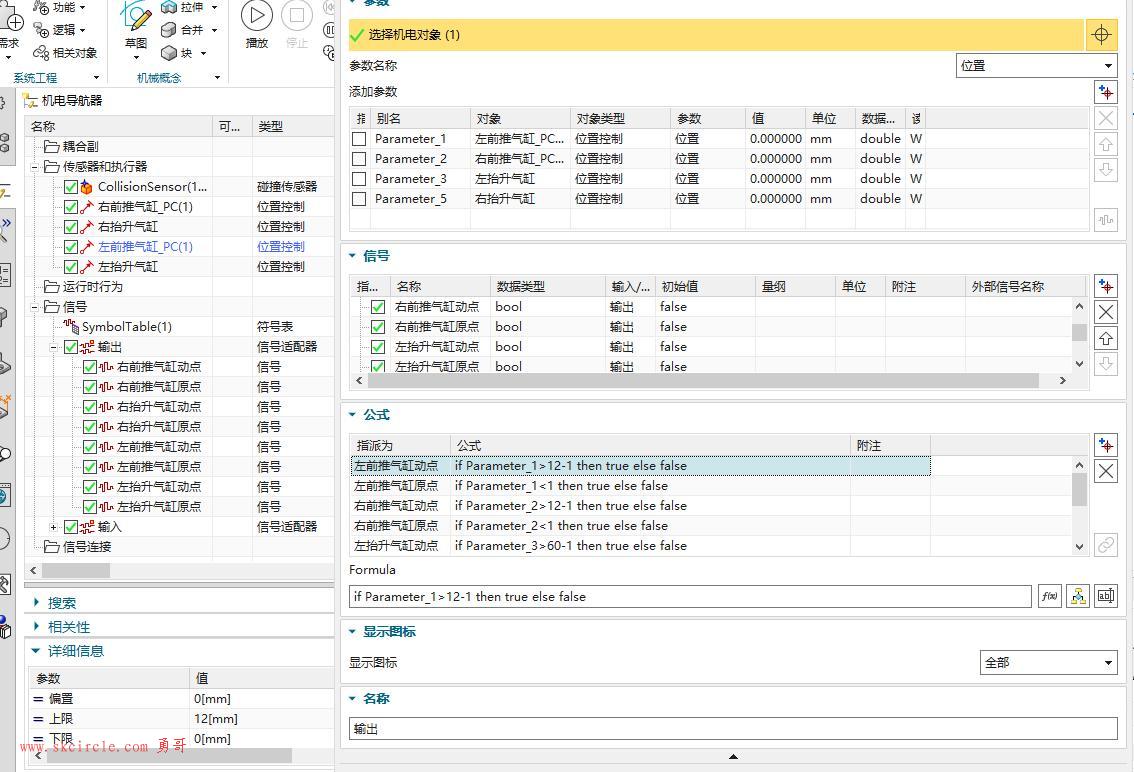

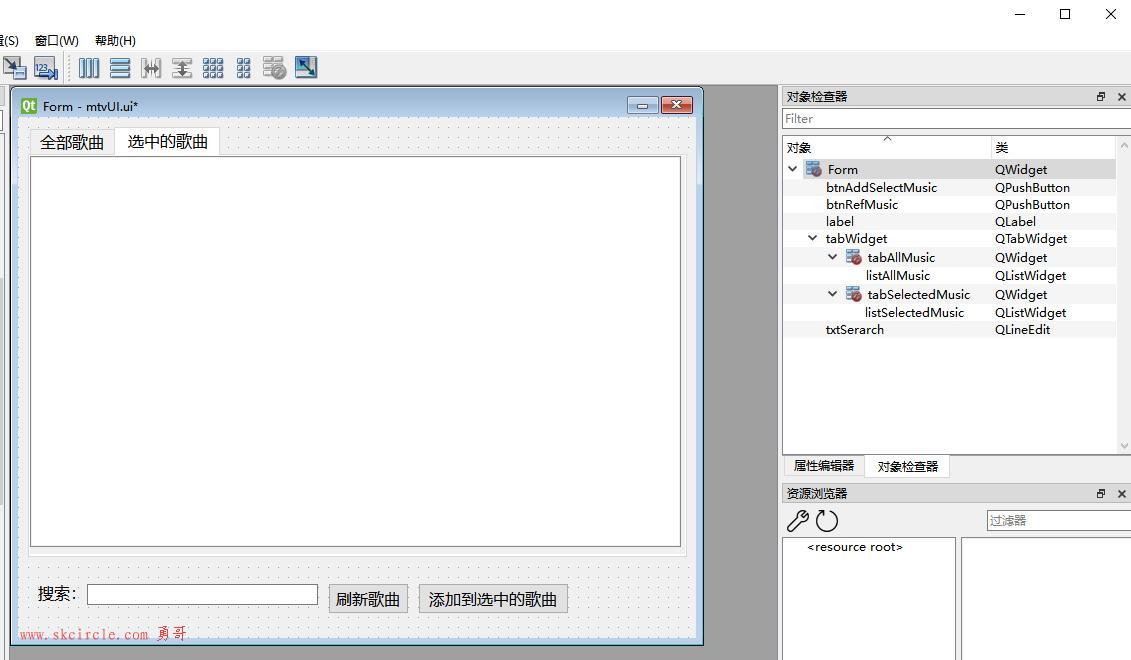

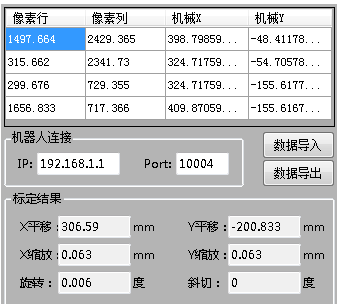

下面是采用特殊算法标定成功后的数据。后面主要谈谈怎么用旋转特征点的方式验证标定后的精度。

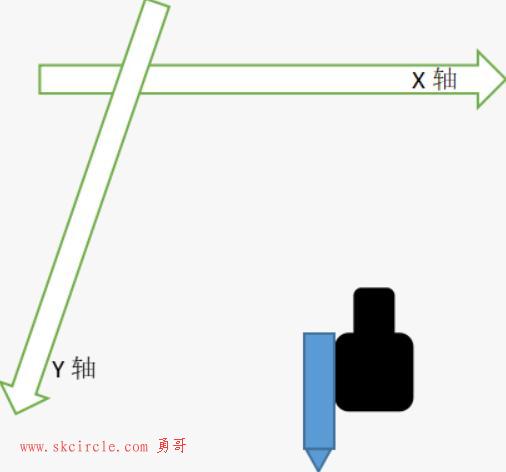

因为手眼标定是把视觉像素换算成机器人的机械坐标,而本算法的原理是:

把工具坐标1做到特征点上,然后走4组位置,记录4组像素与机械坐标,最后调用halcon的标定函数。

因此对于这种标定方式来说,验证工具坐标1是否可靠就是关键地。

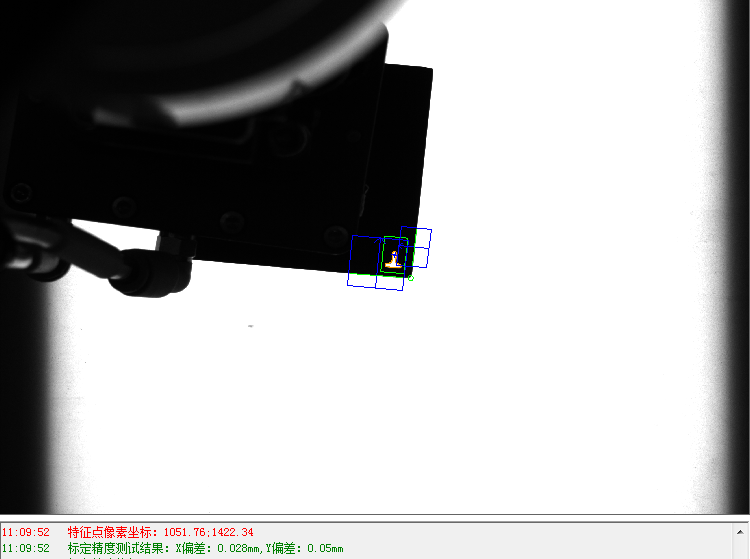

而验证方法就是围绕特征点进行旋转,理论上来说围绕工具坐标中心旋转时,无论转多少度,中心点的像素坐标是不会改变的,如果它改变比较大,就证明工具坐标创建有偏差。

标定特征点信息 像素x:1051.864 像素y:1422.329 机械x:-111.796539910321 机械y:371.472250261231

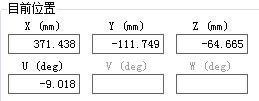

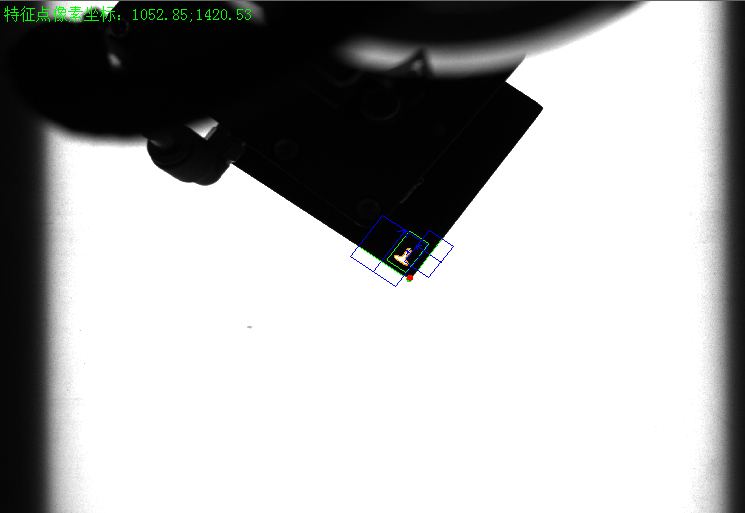

下面顺时针转30度

标定特征点信息 像素x:1052.854 像素y:1420.533 机械x:-111.908422442778 机械y:371.5354831014

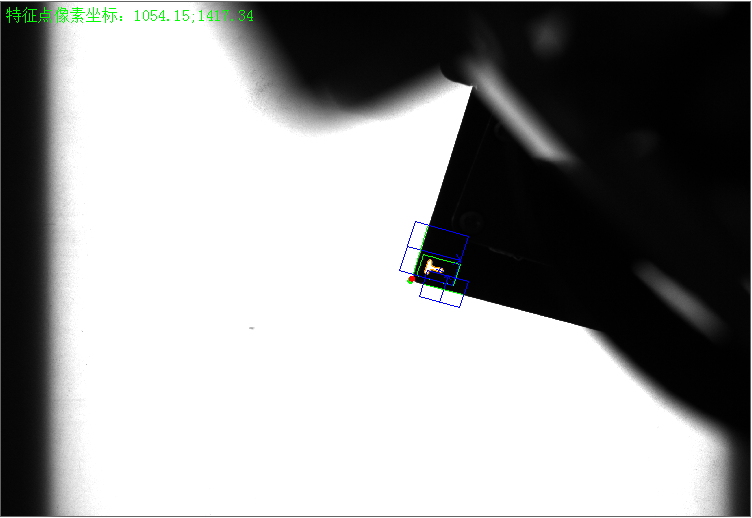

下面转到100度

标定特征点信息 像素x:1054.15 像素y:1417.336 机械x:-112.107864800149 机械y:371.618792613909

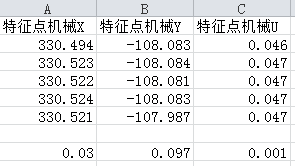

勇哥把结果总结一下:

可以看到,旋转的角度越大,编差越大。

在30度范围内,X控制在1个像素内,Y控制在2个像素内。

在实验时,勇哥使用的是500万像素的相机,每个像素0.062个毫米。

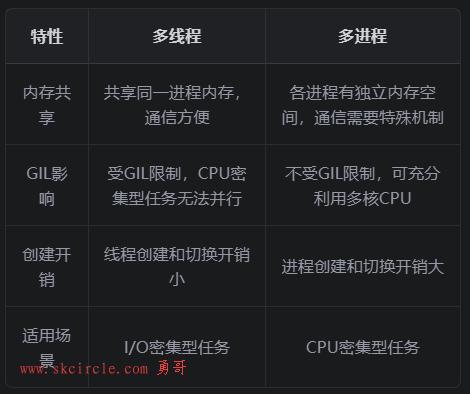

接下来谈谈放料测试:

这种测试方式是用来测试机器人视觉的实际的取放精度的。和之前勇哥说的几种验证精度不同,它们都是验证视觉本身的标定精度,而带料取放的测试还包含机器人和取放料机构本身的误差。

评估视觉系统是否满足带料取放要求的精度,主要看机器的相关工位的精度要求。

如果要求视觉定位的工位是用来测试电压内阻之类的工作的,通常都是些探针或者铜压块之类的,这类就对定位精度要求不会很高,通常精度控制在0.2mm就足够了。

但是如果涉及到产品工艺的工位,比如折边、贴胶、刀片杀入式边电压测试,精度控制可能就需要小于0.1mm。这种精度要求会让我们压力山大,对于500w的CCD和140mm的视野来说,这意味着边缘过渡像素不能超过2个。

客户通常总想要求最大可能的视野,而公司的机构设计师位出于成本控制,总希望挑选理论上勉强满足要求的相机,吃亏的总是视觉工程师位。

下面一组数据是勇哥取放实际物料的精度测试结果,它的每条记录是放下物料时拍摄的特征点转换出来的机械坐标。

通过这个数据,我们可以看到X的精度是3条,Y是9条。这种精度是非常优秀的。

---------------------

作者:hackpig

来源:www.skcircle.com

版权声明:本文为博主原创文章,转载请附上博文链接!

少有人走的路

少有人走的路